// Электрика. − 2008. − № 2.− С. 36−42.

О сменно-суточном

энергопотреблении и нормировании

в условиях неустойчивой

работы основного производства

![]() В.К. Буторин*

В.К. Буторин*

Расход электрической

энергии и необходимую мощность прогнозно определяют, основываясь, чаще всего,

на различных регрессионных моделях, где аргументы – время, технологические и

иные социально-производственные показатели. Сюда же относятся кластер-анализ,

метод нейронных сетей, другие модели, опирающиеся на прошлое (которое

фиксируемо).

Необходимое повышение

точности прогноза и возможность оперативного подстраивания поминутного

изменения под часовые (на сутки вперёд) требования оптового рынка ставят вопрос

об изменении структуры управления электропотреблением. Речь идёт о двух

тенденциях, обозначившихся после принятия закона об электроэнергетике (2003) и

нескольких последующих постановлениях правительства РФ об услугах: 1)

оформление самостоятельных служб, занятых прогнозом параметров

электропотребления и энергосбережения; 2) создание в рамках предприятия

(холдинга) единого информационного контроля и обеспечения с объединением

диспетчерского управления. Заводскому диспетчеру для регулирования графика

нагрузки проще и естественнее (чем диспетчеру цеха сетей и подстанций)

отключить, скажем, на 3 минуты трансформатор 120 МВА мощной ДСП.

Но следует сделать шаг

дальше и, во-первых, оценивать общую ситуацию (завод в нормальном режиме или

"лихорадит" – что увеличивает затраты электроэнергии); во-вторых,

связать расход электроэнергии со сменно-суточным графиком технологического

процесса, что после накопления статистики позволяет рассчитать и контролировать

норму по окончании суток (или смены) с учётом отклонений контролируемых

параметров (номер плавки, марка и объём стали, фактически выплавленные и

планируемые, время начала и окончания технологической операции, температуры

фактической и планируемой). На этой основе оценивают фактически достигнутые

производительности (т/ч) и расходы энергоресуров отдельно по каждому заказу и

по всем заказам на заданном временнóм интервале. Отклонения полученных

значений производительностей по каждому цеху комплекса суммируются по заказам,

по интервалам (смена, сутки), по всему комплексу "сталь–прокат".

Внедрение математической

статистики в технические (в том числе и в электрические), экономические и

организационно-социальные исследования знаменовали изменение человеческого мышления,

связанное с осознанием того, что жесткая каузальность, лапласовский детерминизм

формул Ньютона, Максвелла, других классиков физики (химии) недостаточны для

описания многообразия всего окружающего технического мира [1], следовательно –

и для управления им. Идеализация, например, использования цикла Карно, законов Кирхгофа не решила

организационных проблем. Можно оперировать идеальной точкой, но в реальности

количество точек на один дюйм характеризует разрешающую способность экрана,

решая на практике задачу средневековья о количестве ангелов на конце иглы.

Появление

вероятностных представлений отвечало

интуитивному представлению, что любой реальный процесс можно заменить

идеальным, если оперировать математическим ожиданием и полагать, что ошибка

(дисперсия) конечна. Это убеждение о многократно повторяющихся событиях,

которые при воспроизведении в соответствующих условиях дают какие-то устойчивые

количественные характеристики (статистические моменты), позволяло оперировать распределениями, сводящимися, yпрощённо говоря, к нормальному

(гауссову), к действию закона больших чисел и центральной предельной теореме.

Методологический переворот Чебышева в отношении

строгости доказательств и оценок был легко

воспринят инженерами, экономистами и управленцами, потому что для них он

означал лишь переход от строгой формулы, например закона Ома, к некоторой другой, где приблизительность (нeoпределённость) снимается

использованием среднего с некоторой известной и инженерно удовлетворительной

оценкой.

Очевидно,

что длина штуки уголка,

рельса, арматуры (конкретного экземпляра – особи) различна, но должна быть в

пределах, оговорённых ГОСТ. Это дало возможность работать на минусовых допусках

(и даже возможно было проводить соцсоревнование под таким девизом). Фактически

же здесь просто действуют центральная предельная теорема и закон больших чисел

– общий принцип, обеспечивающий результат, почти не зависящий от случая для совокупного действия

большого числа случайных факторов.

Убеждение

в действии среднего

(наличие математического ожидания) и возможность лишь малой величины ошибки

(конечность дисперсии) привели к тому, что в стране в целом, от правительства

(Минчермета, Госплана, Госстроя, Госстандарта и др.) до отдельного рабочего

места, до отдельной технологической карты и операции полагалась возможность

нормирования и оперирования средним. Хотя интуитивно многие понимали, что это

не всегда так (см. фольклорное выражение "средняя температура по

больнице"). Тем не менее, происходило

жёсткое нормирование кадровых, стоимостных, материальных, энергетических –

любых – ресурсов в чёрной металлургии по всем переделам и заводам в целом. То

же было в других отраслях, например в Минэнерго, где на электростанциях

нормировался расход условного топлива на выработанный киловатт-час.

Различие в разы [2] в

каждом случае объясняли, но это, как говорится, это было апостериорное

объяснение, т. е. объяснение по факту. Чтобы управлять, необходимо доопытное, априорное получение той

или другой величины е приемлемой дисперсией. Фактические ошибки (редко

анализируемые начальные и конечные цифры) и проектировщиков, и эксплуатации

достаточно велики. При пуске липецкой домны объёмом

Тогда возникает некоторый

принципиальный вопрос: где и в каких случаях можно пользоваться средним (в

пределе – нормальным распределением Гаусса), а в каких случаях проявляются некоторые

новые свойства, которые и приводят к ошибкам, оцениваемым не в 5, 10 или даже

20 %, а в 50, 100, 200 и 5000 %.

Задачи оперативного производства

требуют некоторых математических моделей, в которых заложены посылки,

предполагающие некоторую устойчивость средних показателей. Например:

материальный лоток сохраняет топологию массы на заданной топологии сети;

заданная масса материального потока (плавка, ковш) имеет однородный химический

состав при прохождении по всей топологии сети, а сама топология является неизменной. В пределах топологии

допускается количественное перераспределение перерабатываемой массы.

Построенная на этих предпосылках модель в классе управляемых потоковых систем обеспечивает слежение и

информационное сопровождение технологического процесса, давая возможность

улучшить систему автоматизированного оперативно-диспетчерского управления

металлургическим комбинатом. Принципиально важно, что такое управление

предполагает среднее для технологических карт и маршрутов, среднее по отдельным

технологическим операциям (это и даёт возможность унифицировать

программно-алгоритмические блоки), среднее по энергобалансу плавки; определяет

удельный расход электроэнергии.

Так мы приходим к жёсткой лапласовской системе, к

необходимости, чтобы комплекс "сталь–прокат" работал в пределе как

механические часы. А это и есть возврат к взглядам начала строительства

Урало-Кузнецкого комбината [3]. Реализация заданного сменно-суточного графика

производства, слежения и контроля за всеми технологическими маршрутами обработки

металла требует комплекса документации, которая обеспечивала бы директивность графиков и

последующую их корректировку с необходимыми согласованиями и взаимоувязками

исполнителей. Всё это требует отработанного технологического процесса,

ориентированного на высокую исполнительскую дисциплину выполнения заказов.

Получается, что в этом случае "нельзя лучше" (а хуже – экономически

наказывается). Детализация расхода электроэнергии до единичной технологической

операции позволяет представить общий расход в представлениях первой научной

картины мира с последующей оценкой общего результата в терминах Гаусса.

На

Кузнецком металлургическом комбинате была осознана ограниченность возможностей и

недостаточность для качественного улучшения параметров использования принципов

жёсткого детерминизма. Поэтому реализовали децентрализацию

оперативно-диспетчерского управления. Но с уходом от среднего возникает

необходимость постоянной координации и взаимного согласования работы

структурных подразделений. Что в теоретическом плане скрывается под лозунгами

гибкого адаптивного оперативно-диспетчерского управления? Что значат вообще –

гибкая технология и её коррекция по фактическому состоянию производства?

Углублённое

изучение технологии и организации производства для целей управления, по

существу, столкнулось с техноценологическими свойствами систем [1, 4],

проявляющимися, вообще говоря, в любой сложной системе, состоящей из большого

числа элементов, каждый из которых не может быть охарактеризован только

количественно, а требует обязательно качественных характеристик. Речь идёт о

техноценозах: сообществах изделий; множестве технологических операций с их

информационным обеспечением; организационных структурах, включающих

исполнителей с разным уровнем профессиональной подготовки и различной реакцией

на нормальное и отклоняющееся течение процесса; множестве заказов с их

стоимостями, количественными показателями, ресурсными ограничениями на единицу

выпускаемой продукции и др. Между изделием (технологической операцией) и

техноценозом есть принципиальная разница, которая заключается не только в их

выделении как целостности – некоторой технической (информационной) реальности,

но и в реакции на само существование во внешней среде.

Теоретически

это означает, что оптимизация управления сводится не к стремлению к какому-то

среднему, а к оптимизации параметров кривой по всем её точкам (кастам). Это и

ставит вопрос о новом (техноценологическом) алгоритме оценки результатов оперативного

управления для дискретно выделяемых временных или технологических циклов.

Особенно важно соотношение между редко встречающимися (единичными, ноевыми)

случаями и часто повторяющимися (саранчёвыми).

Проявление

техноценологических свойств – явление интуитивно известное эксплуатационникам,

но мало исследованное наукой. Разработанные, например, ВНИИЭТО две печи одного

вида (одно наименование, одинаковые массогабаритные размеры, энергетические

показатели и др.) должны в одинаковых условиях иметь одинаковые удельные

расходы энергии (с отличиями по Гауссу). Однако печь работает не на стенде, а

попадает на конкретный завод-техноценоз или даже образует eгo основу, как это произошло на

Бeлopyсском, Молдавском или Узбекском металлургических заводах, где установка

ДСП одного вида не привела к одинаковости цехов (показателей работы).

Цеха превратились в техноценозы, а двух одинаковых цехов быть не может (теория

запрещает). И эволюция заводов такова, что БМЗ и ММЗ к

Осуществляется

незримый переход от изделий, характеризующихся в момент изготовления

паспортными средними характеристиками, к техноценозам так, что стали

проявляться новые техноценологические оценки, которые определяют иной подход к

созданию экономико-математических моделей оперативным (и иным) управлением

производством.

На

интервале оперативного управления "смена" ("сутки")

директивным документом, организующим работу цехов и технологических участков

комплекса является сменно-суточный график, для прокатных цехов дополнительно

определяют директивные графики прокатки профилей (графики

"перевалок"), определяющие последовательность выполнения заказов,

временные, качественные и количественные параметры металлопотока, проходящего и

обрабатываемого цехами и технологическими участками. Во всех директивных

графиках учитывают горячие и холодные ремонты технологического и транспортного

оборудования цехов комплекса. Удельные расходы электроэнергии на одном стане

(но для разных профилей) могут различаться в два раза и более (для одного

профиля они зависят от объёма заказа).

Считается, что выполнение

графика без отклонений по каким-либо параметрам металлопотока, обеспечивает

100%-ное выполнение заказов, определяет ритмичную работу, требуемую

производительность производства, рациональные экономические затраты [5–7].

Службы оперативного планирования рассчитывают фактическое состояние

производства, обеспеченность сырьём, энергоресурсами и др. Под координацией

производства понимается его состояние по выполнению директивных графиков и

заданий, характеризующее отклонения фактического хода производства от

заданного.

Директивный

сменно-суточный график представляет временную последовательность выполнения технологических

операций (технологических маршрутов обработки металла) на определённых

металлургических агрегатах с требуемыми технологическими инструкциями

значениями входных и выходных параметров металлопотока. График –

взаимосогласованный во времени (определённый инструкциями на заданный вид

продукции) набор технологических маршрутов обработки, включающий заказ на

металлопрокат, номер заказа, марку стали, определённую заказом массу

металлопроката, типоразмер проката, время начала и окончания выполнения заказа.

Заказу поставлены в соответствие его стоимость, время, штрафные санкции при его

невыполнении или ненадлежащем исполнении (требования энергосбережения

заставляют вводить и энергопоказатели).

Таким образом, допустимо

построение логической цепи соотношений с выделением планируемого и фактически

выполненного заказа, последовательности прохождения по агрегатам при выполнении

технологических маршрутов обработки.

Для анализа распределения

потерь производительности и динамики электропотребления в прокатных цехах взята

уникальная, но возможная для каждого предприятия ситуация: а) нормальная

работа, нормальное финансирование (включая зарплату), нормальное обеспечение;

б) предбанкротное состояние, смена собственника, изменение производственной

структуры, включая смену бренда. Теоретические потери производительности в

управляемой системе можно отнести к её динамическим показателям,

характеризующим качество управления. Для изучения динамических управляемых

процессов были исследованы распределения простоев (потерь производительности по

причине оперативного перераспределения металла) для прокатного и

обжимно-заготовочного производств АО "Кузнецкий металлургический

комбинат" в периоды относительно стабильной работы (1994–1996) и в периоды

обострившегося экономического кризиса (1998). Весь период наблюдений разбит на

24 примерно равных временных интервала, соответствующих характерным периодам оперативного

планирования и управления; из этих

интервалов исключены планируемые

простои без металла, плановые ремонты, аварийные режимы работы цеха.

Каждый временнóй интервал характеризуется примерно равной обрабатываемой

массой металла в цехе, корреляционно связанными, но не равными расходами

электричества, и одинаковым прокатываемым типоразмером рельсового проката.

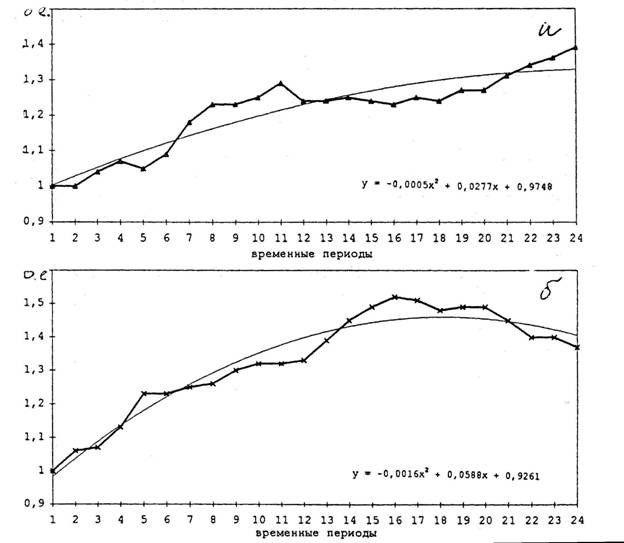

Если взять

все интервалы, каждый из которых характеризуется своим объёмом производства и

своими энергетическими затратами, то можно построить зависимости относительным

энергетическим затратам. И хотя корреляционная зависимость статистически

значима (для обжимного цеха – рис. 1, для рельсобалочного – рис. 2), она может

быть использована лишь для оценки интервала и решения в точке с ошибкой, не

укладывающейся в 5 %.

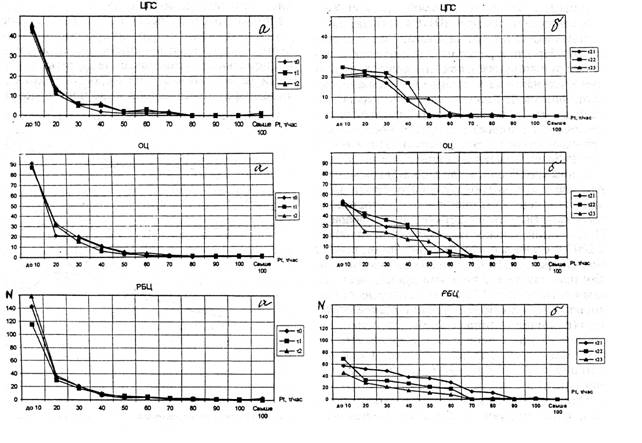

Обратимся к

распределениям потерь производительности (рис. 3–5) для цеха подготовки

составов, обжимного и рельсобалочного, взяв 1994 год (ещё стабильной работы

КМК) и критический 1998-й. На рисунках Рt – распределение типов

потерь (интервалы в диапазоне 10–100 т/ч), N – количество потерь (штук), τ – временнóй

период.

Количество

мелких (саранчёвая каста) потерь производительности (до 10 т/ч) и больших

(свыше 100 т/ч), в обычных условиях редких (ноева каста), описывается

семейством гипербол (перевёрнутое распределение Парето).

В

стабильных условиях для всех трёх цехов налицо гиперболический вид зависимости.

Это означает: большие потери производства редки при выдерживаемом директивном

сметно-суточном графике, а когда создаётся ситуация с неясностью существования

самогó предприятия, больше и чаще средних по времени сбоев производства

(соответственно а и б на рис. 3–5). В период нестабильной

работы комбината начались периодические резкие энергетические ограничения по

природному газу и мазуту, трудности с электрообеспечением.

Этот

временнóй интервал работы комбината (τ21, τ22,

τ23) соответствует периоду максимальной нестабильности работы –

на одной–двух домнах при 50–80%-ном дефиците природного и коксового газов, угля

и металлошихты; он характеризуется снижением числа относительно небольших

простоев и резким возрастанием (в 5–7 раз) числа потерь производительности в

диапазоне 40÷70 т/ч. Из приведённых распределений видно, что

ценологическая воспроизводимость видов распределений (даже на качественном

уровне) не выполняется.

Для цеха подготовки составов и для

рельсобалочного цеха (рис. 6) наглядно изменение формы зависимости при переходе

от нормального производства к нештатным или аварийным ситуациям, когда объёмы

производства и сам ритм технологии становятся отличными от директивно заданных

(сменно-суточными и контактными графиками) При этом рационально использовать

введённыйо нами показатель Мэх,

который представляет собой графическую меру различия неизбежных потерь при

нормальном и возмущённом ходе производства (нештатном и аварийном). Площадь

расхода электроэнергии теоретически также существует, но на неё накладывается

специфика: металла нет (потери), а электроэнергия расходуется, причём многие

статьи расхода (свет, вентиляция и др.) остаются неизменными.

Приведённые и иные известные примеры

неэффективной работы позволяют констатировать, что критичность повышает затраты

на оперативное управление (непосредственные потери) и потери производства,

вызываемые раскоординацией временных и энергетических показателей материальных

потоков; снижает (по сравнению с действовавшей ранее) гибкость оперативного

управления и повышает подверженность материальных и энергетических потоков

воздействию слабо компенсируемых возмещений и помех; ухудшает базовые системные

свойства – управляемость, наблюдаемость, координацию и достижимость. В конечном

счёте, ценологически прослеживается критическое состояние рассматриваемого

бизнеса [8, 9].

Таким образом, существует

статистически значимая зависимость между расходами энергоресурсов для множества

координируемых сменно-суточных графиков операций полной технологии непрерывного

производства. При сравнении параметров электропотребления в устойчивом и

критическом состояниях увеличение удельных расходов, оцениваемое площадью Мэх, объясняется практическим

сохранением постоянной составляющей и большими потерями при недозагрузке

электрических машин и электротермического оборудования.

Список литературы

1. Кудрин Б. И. Технетика: новая

парадигма философии техники (третья научная картина мира). Томск: Изд-во Том.

ун-та, 1998. 40 с.

2. Кудрин Б. И. Учёт и планирование электропотребления

в прокатном производстве на основе принципов ценологической самоорганизации //

Прокатное производство. 2004. № 11. С. 34–37.

3. Урало-Кузнецкий комбинат. Под ред.

А. О. Золотарёва. М.: Соцэкгиз, 1931. 206 с.

4. Кудрин Б. И., Буторин В. К., Авдеев

В. А. Модели и алгоритмы оперативного управления комплексом

"сталь–прокат" в условиях информационной неопределённости. М.:

Электрика, 1997. 140 с.

5. Буторин В. К., Катунин А. И.,

Кошелев А. В. и др. Координация работы цехов комплекса "сталь–прокат"

как экономическая мера // Сталь. 1993. № 6. С. 74–77.

6. Буторин В. К. Критерии

рационализации технологии в цехах комплекса "сталь–прокат" /

Математические и экономические модели в оперативном управлении производством.

Томск: Изд-во Том. ун-та, 1995. С. 34–39.

7. Буторин В. К., Кудрин Б. И.

Организационно-технологические системы. Термины и определения. М.: Технетика,

2005. 24 с.

8. Буторин В. К., Шипилов С. А.,

Бочкаева Т. М. Как "жил" и ценологически "умирал" Беловский

цинковый завод // Общая и прикладная ценология. 2007. № 5. С. 46–48.

9. Кошелев А. Б., Буторин В. К.,

Пискаленко В. В. Введение в системный

анализ. Курс лекций. М.: Технетика, 2006. 247 с.

Рис. 1. Зависимости

относительных показателей производства во временных периодах: а – для ОЦ, ▲ - относительные и —

- полиномиальные энергетические затраты, о. е./т; б – для РБЦ, × и — - относительные и полиномиальные

энергетические затраты, о. е./т

Рис. 2. Распределение

потерь производительности в цехах подготовки составов, обжимном и рельсобалочном

соответственно: а – в

Рис. 3. Нормальное и

аварийное состояние цехов: подготовки составов и рельсобалочного